Réduction de coûts

Eviter les temps morts dans les installations industrielles – La problématique des alimentations à decoupage 24 V DC

Ce livre blanc décrit la problématique de la combinaison entre alimentations à découpage et disjoncteurs traditionnels et explique quels sont les avantages de la nouvelle technologie des disjoncteurs électroniques. Il explique également comment régler un problème connu de puis longtemps concernant la protection des équipements industriels alimentés par des alimentations à découpage.

Comment les alimentations 24 V DC réagissent-elles aux surcharges en courant?

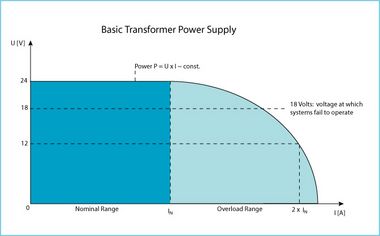

Dans une alimentation classique équipée d’un transformateur, une surcharge en courant cause une diminution graduelle de tension de sortie (P=U x I). Par exemple, au double du courant nominal, l’alimentation fournira uniquement la moitié de la tension normale (voir fig. 1). Une diminution de la tension d’alimentation peut entrainer la mise hors service de composants de commande raccordés à l’alimentation, car ils nécessitent au minimum 18 volts pour fonctionner correctement.

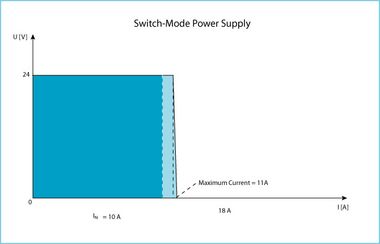

D’un autre côté, les alimentations à découpage ont été développées pour couper rapidement la tension d’alimentation lorsque leur courant de charge total dépasse 110 % du courant nominal.

Cette caractéristique a été développée par les fabricants d’alimentations en tant qu’autoprotection de celles-ci. De ce fait la courbe de surcharge d’une alimentation à découpage est tout à fait différente de celle d’une alimentation classique à transformateur (voir fig. 2). La protection qui est intégrée normalement dans une alimentation à la fonction d’un commutateur électronique à réponse rapide. La plupart des composants raccordés à une alimentation ont une composante capacitive lorsqu’ils sont mis sous tension. Le courant de charge de ces capacités peut atteindre une valeur largement supérieure au courant nominal de l’alimentation pouvant entrainer sa mise hors service. Les fabricants d’alimentations a découpage ont développé leurs produits de telle manière qu’elles résistent à ce phénomène. Si l’état de surcharge reste présent, l’alimentation va tenter plusieurs fois de fournir un courant plus élevé puis se met hors service par la suite si la demande en courant reste supérieure au courant nominal, ce mode est appelé “hiccup”.

Protection sélective des charges

Lorsque plusieurs charges sont raccordées à une seule alimentation, une surcharge sur une seule des charges qui n’est pas corrigée rapidement va provoquer la mise hors service de l’alimentation et causer la chute de la tension d’alimentation de toutes les autres charges raccordées. Pour protéger individuellement les circuits raccordés à une seule alimentation, l’ingénieur de développement place un disjoncteur thermique ou magnétothermique entre la tension d’alimentation et chaque charge.

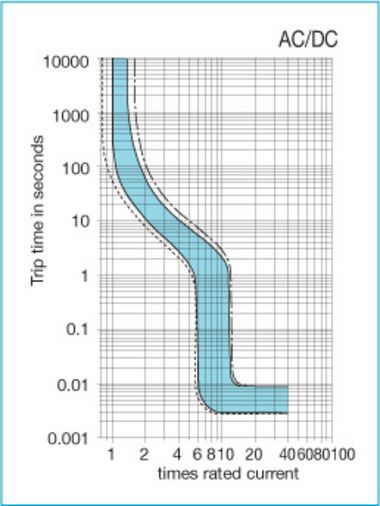

Considérons les caractéristiques d’une alimentation à transformateur typique de 10 A sous 24 V DC. Pour faciliter la discussion, admettons que quatre circuits tirant 2 A chacun, formant la charge de base de 8 A. Chaque circuit est protégé par un disjoncteur de calibre 2 A. Dans le cas où l’un de ces circuit se met en défaut et tire 12 A, un disjoncteur magnétothermique typique de 2 A ne réagira peut être pas assez vite pour limiter la chute de la tension d’alimentation. Pour déclencher, un disjoncteur magnétothermique semi-retardé nécessitera environ 5 secondes sous un courant de surcharge de 6 fois le courant nominal (voir fig. 3).

Dans cet exemple, le courant de charge total de l’alimentation est de 18 A (12 A + 2 A + 2 A + 2 A). Ce qui veut dire que l’alimentation de 10 A doit être capable de fournir 18 A durant au minimum 5 secondes avant que le disjoncteur magnétothermique semi-retardé déclenche. Comme montré dans la figure 1, une alimentation à transformateur est capable de livrer ce courant de surcharge – cependant sous une tension réduite. Après le déclenchement du disjoncteur, la tension de l’alimentation revient à une valeur de 24 V pour les charges restantes et la charge en défaut est identifiée par le disjoncteur correspondant en position déclenchée. Si la tension d’alimentation passe sous 18 V, tous les autres circuits sont mis hors service durant 5 secondes avant que le disjoncteur soit déclenché.

Le dilemme

Considérons le même scenario, en utilisant une alimentation à découpage pour alimenter le disjoncteur magnétothermique. Comme décrit ci-dessus, le courant maximum fournit par l’alimentation à découpage sera de 11 A (110 % du courant nominal). De ce fait, toute surcharge dans l’une des charge tirant le courant total de charge à une valeur supérieure à 11 A va forcer l’alimentation à découpage à couper la tension de sortie ou à passer en mode hiccup. Dans le même cas de figure que ci-dessus, le disjoncteur ne déclenchera pas, la tension de sortie est zéro et l’ingénieur aura du mal à identifier quelle charge était en défaut.

Une solution possible serait d’utiliser un disjoncteur à déclenchement rapide. En d’autres mots, d’utiliser un disjoncteur magnétothermique qui déclenche déjà sous un courant de surcharge de 2 fois le courant nominal, plutôt que de 6 fois le courant nominal (voir fig. 4). Le désavantage de cette solution est que certaines charges raccordées provoquent des courants d’appel instantanés et de fortes valeurs. Même si ces courants d’appel ne durent que quelques millisecondes, un disjoncteur à déclenchement rapide peut déclencher immédiatement à 2 fois le courant nominal et de ce fait il sera incapable d’enclencher sous ces conditions.

D’une part, si un disjoncteur magnétothermique semi-retardé est utilisé, celui-ci ne déclenchera pas du tout, obligeant l’alimentation à se couper ou à passer en mode hiccup. D’autre part, un disjoncteur à déclenchement rapide réagira trop vite dès qu’il est mis sous tension, incapable de garder le circuit en question en marche.

Les disjoncteurs conventionnels sont performants dans de nombreuses applications, mais à cause de l’utilisation d’alimentation à découpage à limitation de courant de surcharge, aucun disjoncteur conventionnel n’est capable de réaliser les deux fonctions: limiter le courant à une valeur non critique pour éviter la coupure de la tension d’alimentation et faire la distinction entre un courant d’appel momentané et un court-circuit.

Technologie de la protection électronique des circuits électriques

Considérons maintenant un disjoncteur électronique “intelligent” permettant de protéger chaque circuit DC, de mieux contrôler la valeur du courant dans le circuit et de définir plus précisément sous quelles conditions un déclenchement doit être provoqué.

Bien que les bases de la protection électronique de circuits électriques soient connues depuis longtemps, les disjoncteurs électroniques sont une nouvelle technologie utilisée pour la protection des circuits électriques. Les disjoncteurs conventionnels utilisent l’une des quatre technologies suivantes: thermique, magnétothermique, magnétique ou à haute performance. Les mécanismes de déclenchement de ces disjoncteurs bases sur ces technologies sont actionnés par le mouvement d’un bilame thermique ou d’une pièce métallique actionnée par une bobine électromagnétique. Par contre les disjoncteurs électroniques sont base sur des transistors et tous les coupures de charge sont commandé électroniquement au lieu de mécaniquement.

Les protecteurs électroniques intelligents

Selon E-T-A, la fonction principale d’un protecteur électronique “intelligent” doit être de tolérer une surcharge de courant momentanée et en même temps de limiter le courant maximal circulant dans la charge à 1,8 fois son courant nominal, son domaine de courant nominal devant couvrir des calibres compris entre 1 et 12 A. Il doit pouvoir être intégré facilement dans un système d’alimentation en tension pour y assurer la protection des circuits électriques dans des installations industrielles alimentant par exemples des capteurs, des actuateurs, des coupleurs de champ ou des automates programmables.

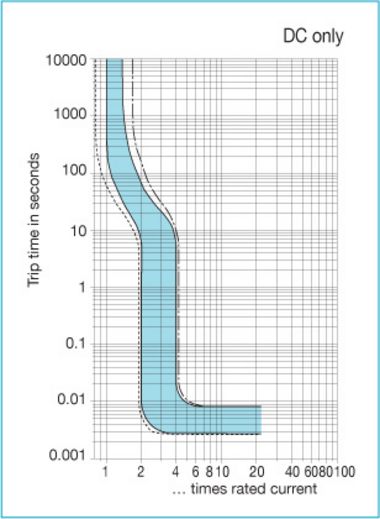

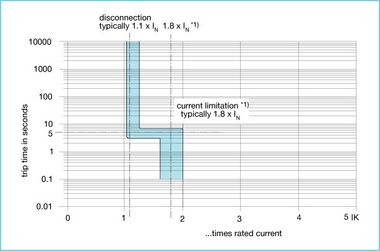

Les disjoncteurs intelligents E-T-A sont basés sur une technologie appelée “limitation active du courant de charge”. Dans ce concept, le disjoncteur électronique surveille le niveau du courant et commande le circuit de contrôle de celui-ci afin de limiter le courant de charge à 1,8 fois sa valeur nominale. Sa fonction est similaire à celle d’un disjoncteur conventionnel, il isole le circuit lorsque le courant est trop élevé durant une période trop longue et le déconnecte après une temporisation entre 3 et 5 secondes si le courant dépasse entre 1.1 et 1.8 fois son calibre (voir fig. 5). La temporisation de 5 secondes est plus rapide et plus fiable que la temporisation d’un disjoncteur magnétothermique typique, temporisation qui peut atteindre une valeur de 60 secondes en cas de surcharge de 2 fois son calibre (voir figure 3). En cas de courts-circuits, le courant est coupé immédiatement de manière électronique et en cas de courant momentané de charge d’une capacité, il limite celui-ci au moment de la mise sous tension. Il doit assurer l’isolation électronique du circuit électrique après une erreur ou après actionnement du commutateur ON/OFF. Cette technologie de commutation électronique sophistiquée permet donc d’isoler le circuit défectueux tout en protégeant agressivement les composants du système de contrôle et d’éviter le temps morts des installations industrielles. Après un déclenchement sur une surcharge en courant, le disjoncteur doit pouvoir être réarmé soit en actionnant le commutateur ON/OFF, soit individuellement ou par groupe à distance. Le réarmement à distance doit être réalisé par un signal de faible voltage appliqué au disjoncteur, ce qui a un avantage significatif dans certain environnements aseptisés, par exemple dans les salles blanches où l’accès aux organes de commandes est restrictif.

Application dans un environnement réel

Les ingénieurs d’un fabricant de voitures personnelles savaient qu’ils avaient un problème. Chaque fois qu’un circuit électrique se mettait en défaut suite à une surcharge en courant, tous les autres composants de commande connectés à la même alimentation à découpage 24 V DC se déconnectaient causant des interruptions de grande envergure dans la chaine de fabrication.

Le fabricant de voiture a calculé les coûts d’interruption de sa chaine de production, ils s’élevaient à 800 € par minute. En plus, du fait que les alimentations à découpage essayaient en vain de suppléer à la surcharge en courant, elles se mettaient souvent en mode “hiccup”, passant rapidement et cycliquement de marche à l’arrêt et inversement. Ce phénomène de “hiccupping” ainsi que les équipements déconnectés causaient différents dommages et mettaient la sécurité des ses employés en question.

Afin de résoudre le problème, les ingénieurs de fabrication ont créé un groupe de travail en coopération avec la société E-T-A, l’un des plus grand fabricants de disjoncteurs servant à la protection des circuits électriques dans les équipements. L’idée de base était d’insérer un disjoncteur entre les alimentations à découpage et chaque circuit individuel. En cas de surcharge en courant dans un circuit défini, cette méthode élimine la coupure de la tension de l’alimentation de tous les autres circuits raccordés. Très vite, le groupe de travail s’est rendu compte qu’à cause des caractéristiques des alimentations à découpage, les exigences demandées dépassaient les possibilités des technologies des disjoncteurs conventionnels employés jusqu’alors.

Les ingénieurs de la société E-T-A décidèrent alors d’utiliser une technologie électronique dont ils avaient la propriété, pour développer une nouvelle génération de protecteurs électroniques fonctionnant d’après le principe décrit dans le chapitre précédant.

Les disjoncteurs électroniques E-T-A des type ESS30, ESX10 et ESX10-T sont les premiers produits assurant une protection sélective d’équipement connecte à des alimentations à découpage 24 V DC tout en évitant les déclenchements intempestifs et les coupures de tension coûteuses.

L’état de défaut est clairement indiqué par une LED multicolore. Toutes les versions des disjoncteurs électroniques des type ESS30, ESX10 et ESX10-T peuvent être équipés d’un contact auxiliaire capable de transmettre l’état de commutation à un automate programmable ou à un logiciel de contrôle, de telle manière qu’un cas de défaut sur la charge en question celle-ci puisse être identifiée et réparée, sans nécessairement entrainer l’arrêt de la chaine de production.

Le fabricant de voiture utilise les disjoncteurs électroniques de la société E-T-A maintenant depuis plusieurs années. Depuis qu’il a installé les nouveaux disjoncteurs électroniques, ses ingénieurs de fabrication ont observé une diminution significative des interruptions des chaines de fabrication, tout en réduisant les coûts des pannes à raison de 800 € par minute de production non interrompue.